燃料电池堆测试系统与传统电池测试系统在测试对象、测试参数、测试方法及技术需求等方面存在显著差异,主要区别体现在以下几个方面:

一、 测试对象与能量转换机制不同

- 燃料电池堆

- 工作原理:通过电化学反应将氢气与氧气的化学能直接转化为电能,反应产物为水,无需充电,仅需持续供应燃料和氧化剂(如氢气和空气) 。

- 测试重点:需模拟实际工况下的气体流量、压力、湿度配比,评估动态响应能力、气体扩散性能(如氢气/氧气扩散增益测试)及膜电极(MEA)的耐久性 。

- 传统电池

- 工作原理:通过内部化学反应储存和释放电能,依赖充放电循环(如锂离子电池的锂离子嵌入/脱嵌过程) 。

- 测试重点:关注充放电效率、循环寿命、容量衰减及热稳定性(如过充/过放测试) 。

二、 测试参数与环境的复杂性差异

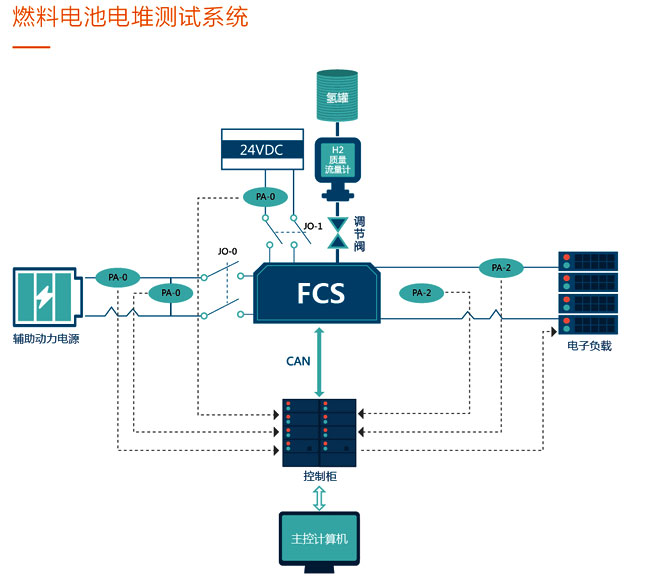

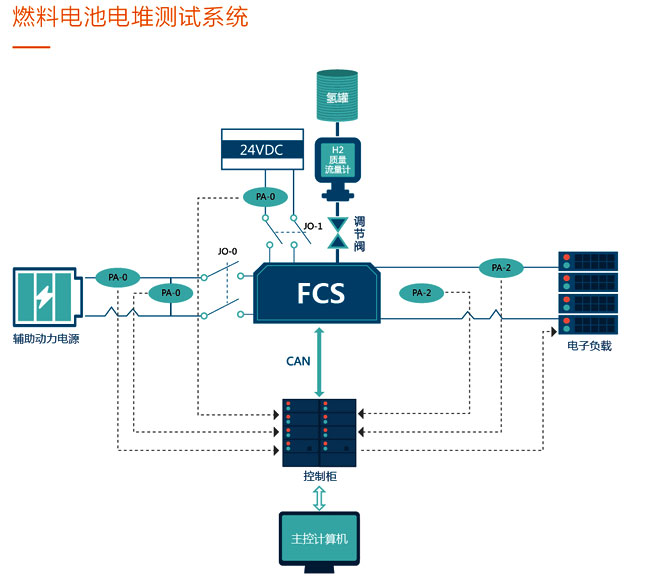

- 燃料电池堆测试系统

- 气体管理:需精确控制氢气与氧化剂的流量、压力、湿度及混合比例,并监测气体泄漏(如气密性测试)和杂质影响(如CO中毒测试) 。

- 环境模拟:需覆盖极端温度(如-45℃低温冷启动、高温余热利用)、高原低压等复杂工况,验证电堆的环境适应性 。

- 电气参数:除电压、电流外,还需测量内阻(如交流阻抗法)、极化曲线及反极带载能力(评估阳极氢气不足时的性能) 。

- 传统电池测试系统

- 参数范围:主要关注电压、电流、容量、内阻及充放电效率,测试环境通常为常温或有限温度范围 。

- 安全性测试:侧重过热、短路等风险,但无需处理气体泄漏或高压氢气等特殊安全问题 。

三、 测试方法与设备的技术差异

- 燃料电池堆测试系统

- 动态负载测试:需模拟快速变载(如车辆加速/制动)、启停循环及长时间运行(如台架耐久性测试),验证动态响应与寿命 。

- 专用设备:集成气体配比模块(如980Pro的气体配比0-100%)、自动背压控制(优化反应气体密度)及高精度流量传感器 。

- 材料测试:涉及双极板接触电阻、气体扩散层(GDL)压缩形变、质子交换膜(PEM)耐腐蚀性等机械与电化学性能测试 。

- 传统电池测试系统

- 静态测试:以恒流充放电、循环寿命测试为主,较少涉及动态变载或环境模拟 。

- 设备特点:依赖高精度电压/电流采集模块(如DMM),无需气体管理系统或背压控制模块 。

四、 安全性与维护需求不同

- 燃料电池堆测试

- 安全风险:氢气易燃易爆,需严格监测泄漏(如气密性压降法)及反极现象(阳极电压高于阴极) 。

- 维护要求:需定期校准气体流量计、清理反应产物水及检测膜电极老化 。

- 传统电池测试

- 安全风险:以过热、电解液泄漏为主,通过热管理系统和短路保护即可控制 。

- 维护简化:无气体处理需求,维护周期较长 。

五、 应用场景与行业标准

- 燃料电池堆测试

- 应用领域:汽车(如动态负载测试)、分布式能源(SOFC热电联供)、航天等 。

- 行业标准:需遵循GB/T 24554-2022(性能试验方法)、DOE加速耐久性测试等 。

- 传统电池测试

- 应用领域:消费电子、电动汽车、储能系统 。

- 行业标准:遵循IEC 62133(安全标准)、UL 1642(锂电池测试)等 。

总结

燃料电池堆测试系统因涉及复杂的电化学反应、气体管理及极端环境模拟,在技术复杂性和设备集成度上远超传统电池测试系统。其核心差异源于燃料电池的开放能量转换机制(依赖外部燃料供应)与传统电池的封闭储能特性。未来,随着氢能产业快速发展,燃料电池测试系统将向智能化(AI驱动的故障预测)、多场景兼容(覆盖PEMFC/SOFC/MCFC)及绿色高效(可再生燃料测试)方向演进